拉丝机是将金属材料表面进行拉丝处理,使其具备均匀的纹理、提升美观度和质感的设备。操作拉丝机时,掌握规范的流程和注意事项能确保安全、高效的加工效果。以下是详细的操作步骤和注意事项。

一、操作流程

- 设备检查与准备

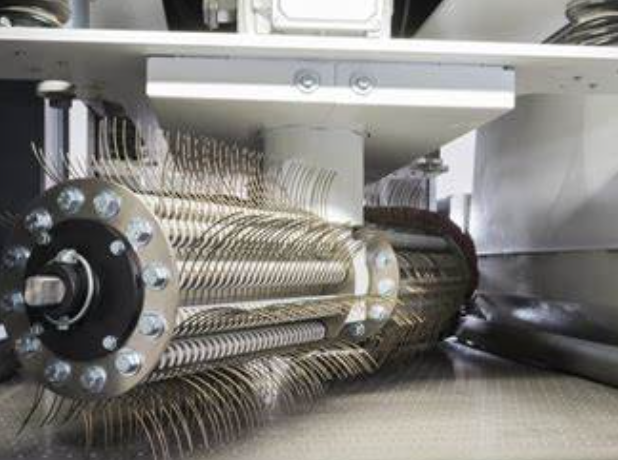

- 检查设备:启动前,仔细检查拉丝机的各个部件,包括电源、拉丝轮、砂带或砂轮的状况,确保无异常或损坏。

- 调整拉丝机参数:根据工件的材质、尺寸和期望的表面效果,设定合适的拉丝速度和拉丝力。

- 佩戴防护装备:穿戴防护手套、护目镜和防尘口罩,防止操作过程中飞溅的金属屑或粉尘对身体的伤害。

- 安装工件

- 固定工件:将工件稳固地安装在拉丝机的工作台上或夹具中,确保在拉丝过程中不会松动或位移。

- 调整位置:根据工件的尺寸调整工作台的高度,使拉丝轮或砂带正好接触工件表面。

- 启动设备

- 开启电源:启动拉丝机,等待设备正常运转,确保拉丝轮或砂带平稳旋转。

- 测试运行:先对废弃材料进行试运行,观察拉丝效果,必要时调整拉丝机的速度、压力等参数,确保符合期望的拉丝效果。

- 正式拉丝

- 控制进给速度:将工件缓慢推入拉丝区域,保持均匀的进给速度,避免用力过猛或速度不均,确保拉丝纹理一致。

- 持续加工:根据工件的长度或表面面积,沿着设定的方向均匀移动工件,避免多次重叠或停顿,防止表面出现划痕或拉丝不均。

- 检查效果:在加工过程中可以暂停设备,检查工件的拉丝效果,确保纹理均匀。

- 停机检查

- 关闭设备:拉丝完成后,关闭设备并等待其停止运转,再取下工件。

- 检查表面质量:仔细检查工件表面是否达到预期效果,确保纹理均匀且光滑无刮痕。

- 清洁与保养

- 清洁设备:使用后,将拉丝轮、砂带等部件上的金属屑或粉尘清理干净,保持设备清洁。

- 保养拉丝轮或砂带:定期检查并更换磨损的拉丝轮或砂带,以确保下次使用时的拉丝质量。

- 定期润滑与维护:对设备的转动部件进行润滑,减少摩擦,延长设备寿命。

二、操作注意事项

- 工件固定要牢靠:在拉丝过程中,工件的固定必须牢靠,避免在加工中滑动或位移,影响拉丝效果并可能损坏设备。

- 保持均匀进给:手动操作时,进给速度要均匀,避免忽快忽慢,保持拉丝纹理的一致性。

- 避免过度加工:在达到期望效果后,应立即停止拉丝,避免过度加工导致纹理不均匀或工件变形。

- 定期检查设备:拉丝机使用一段时间后,拉丝轮、砂带、轴承等部件会出现磨损,应定期检查并及时更换。

- 防止过热:加工过程中注意设备的温度,避免因长时间工作导致过热,必要时暂停冷却,保护设备。

- 环境清洁与通风:拉丝操作会产生大量粉尘和金属屑,操作环境应保持通风良好,及时清理工作台面,确保操作区域整洁,避免粉尘吸入。

通过规范的操作流程和细致的注意事项,操作人员可以安全、高效地完成拉丝工序,确保产品的外观质量和设备的使用寿命。